Glas is niet meer weg te denken uit onze huizen en gebouwen. Het is doorzichtig, sterk en duurzaam. Zonder glas zouden onze woningen donker en gesloten zijn. Dankzij glas halen we daglicht naar binnen, terwijl we toch beschermd zijn tegen regen, kou en wind.

Wat maakt glas zo uniek?

- Het laat licht én warmte door

- Het is weerbestendig

- Het is krasvast

- Verkrijgbaar in allerlei diktes en afmetingen

- Milieuvriendelijk en volop beschikbaar

Moderne glassoorten zijn zelfs nog slimmer. Denk aan HR++ glas of triple glas, die zonnewarmte weren en tegelijkertijd beter isoleren dan sommige muren. Dat maakt glas niet alleen mooi, maar ook een slimme keuze voor wie energie wil besparen. Kortom: glas is veelzijdig, voordelig en onvervangbaar.

Glas in het verre verleden: van natuurproduct tot vakmanschap

Wist u dat glas al duizenden jaren oud is? Zelfs op de maan is glas gevonden, gevormd door extreme hitte. Op aarde gebeurde dat ook, bijvoorbeeld bij vulkaanuitbarstingen. Zo ontstond obsidiaan, een soort natuurlijk lavaglas. Niet helemaal doorzichtig, maar wel lichtdoorlatend.

De eerste glazen voorwerpen

Rond 5000 voor Christus verschenen de eerste glazen objecten in het Midden-Oosten. Denk aan primitieve glasparels, waarschijnlijk ontstaan door verhitting van zand. Even later ontwikkelden mensen technieken om vloeibaar glas in vormen te gieten. Zo maakten ze kruiken en vazen, vaak rijk gekleurd maar nog niet helder doorzichtig.

Egyptenaren en de opkomst van glasblazen

Hoewel vaak gedacht wordt dat Egypte het glasblazen heeft uitgevonden, blijkt dat vooral Mesopotamische arbeiders deze kennis meenamen. Rond het begin van onze jaartelling vond men in Syrië de holle blaaspijp uit: een revolutionaire stap. Hiermee konden grotere en dunnere glazen voorwerpen worden geblazen. Dit was ook het begin van echt glas plaatsen zoals we dat nu kennen.

Eerste vlakglas en glazen ramen

Rond dezelfde tijd begon men met het maken van vlakglas. Het glas werd gegoten op stenen tafels, wat zorgde voor kleine, platte ruiten. Bij opgravingen in Pompeï vond men zelfs een raam van 540 bij 720 mm, wat uitzonderlijk groot is voor die tijd! Glas werd vanaf toen steeds vaker gebruikt in woningen, vooral in koudere streken waar men behoefte had aan licht én beschutting. De eerste stap naar het glas zoals wij het vandaag kennen, was gezet.

Hoe glas steeds beter werd: van wazig tot kristalhelder

Glas zoals wij dat vandaag kennen - doorzichtig, sterk en strak - is het resultaat van duizenden jaren ontwikkeling. Vooral in de afgelopen eeuw is de kwaliteit met sprongen vooruitgegaan. Glas laat nu meer licht door, is sterker en vlakker dan ooit. Dat maakt het perfect voor ramen, gevels en zelfs zonnepanelen.

Van doorschijnend naar glashelder

In de oudheid werd glas gemaakt van kwarts, wat leidde tot een troebel, nauwelijks doorzichtig resultaat. Pas in de 17e eeuw begon men zand te gebruiken als grondstof. Dat was een gamechanger: glas werd helderder, met een lichtdoorlatendheid van meer dan 90%. Deze eigenschap is essentieel bij toepassingen als zonnecollectoren, en natuurlijk bij modern HR++ glas of triple glas.

De kracht van vlakheid

Een ander belangrijk punt is vlakheid. Vroeger vervormde glas snel, wat de doorkijk verpestte. Pas met de uitvinding van floatglas in de 20e eeuw konden echt vlakke en grote glasplaten worden gemaakt. Deze methode maakte het mogelijk om glasbladen van maar liefst 6 meter lang en ruim 3 meter breed te produceren. Dit is perfect voor grote ramen of gevels.

Van bros naar bouwmateriaal

Vroeger was glas bros en breekbaar. Grote ruiten waren niet alleen moeilijk te maken, maar ook te kwetsbaar. Dankzij moderne technieken is glas tegenwoordig sterk genoeg om toe te passen in constructies. Denk aan veiligheidsglas of gehard glas.

Van zand tot glas: hoe wordt glas eigenlijk gemaakt?

Ja, in veel gevallen kunt u subsidie voor HR++ glas krijgen via gemeentelijke of landelijke regelingen. Dit maakt de investering nog voordeliger.

De basis van glas

Moderne glasproductie draait vooral om deze ingrediënten:

- Zand (SiO₂): de hoofdbestanddeel

- Soda (Na₂CO₃): verlaagt het smeltpunt

- Kalk (CaCO₃): maakt het glas sterk

Daarbij worden ook vaak glasscherven toegevoegd – die smelten sneller en helpen energie besparen. Dit maakt glasproductie duurzamer.

Blank of getint?

In de grondstof zand zitten sporen ijzeroxide, die zorgen voor een lichtgroene waas. Voor helder glas worden stoffen als potas, arsenicum en koolstof toegevoegd op de kleuring op te heffen. Voor getint glas worden juist metaalverbindingen toegevoegd, zoals ijzer (groen), kobalt (blauw) of nikkel (bronskleurig).

Wat is glas eigenlijk?

Glas is geen kristal, maar een ‘vaste vloeistof’: een gesmolten mengsel dat bij afkoeling niet kristalliseert. Daardoor blijft het transparant en glasachtig. Dat maakt het perfect voor toepassingen zoals dubbel glas, HR++ glas of glas vervangen bij verduurzaming van uw woning.

Productie van glas

Eeuwenlang was glasblazen een zwaar en gevaarlijk vak. Met temperaturen tot wel 1500 °C werkten glasblazers in simpele ovens, vaak onder erbarmelijke omstandigheden. Toch waren het echte vakmannen en verdiende ze vier tot zes keer zoveel als een ongeschoolde kracht. Het ambacht werd van vader op zoon doorgegeven, om zo het geheim van de ambacht veilig te stellen. De productie was handmatig en arbeidsintensief. Dat veranderde pas in de 19e en 20e eeuw.

Van kuiloven tot fabriek

Door de eeuwen heen gebruikte men verschillende soorten ovens:

| Type oven | Periode | Temperatuur | Kenmerken |

|---|---|---|---|

| Kuiloven | Voor Christus – 1e eeuw n.Chr. | ± 600–700 °C | Eenvoudige kuil met houtvuur, beperkte temperatuur |

| Potoven | 1e – 17e eeuw | ± 1300–1500 °C | Koepelvormig, handmatig laden, arbeidsintensief |

| Roosteroven | 17e – 19e eeuw | Hoger dan potoven | Beter vuurbeheer, geschikt voor steenkool |

| Kuipoven | Vanaf 19e eeuw | Tot ± 1600 °C | Grote industriële ovens, continue productie |

Met name de kuipovens luidden een nieuw tijdperk in: grote hoeveelheden vloeibaar glas, betere temperatuurregeling en minder energieverbruik. Hierdoor werd het mogelijk om glas te vervangen op grote schaal en betaalbaar vensterglas te maken voor woningen.

Mechanisatie in Nederland

In de vroege 20e eeuw begon ook in Nederland de industriële glasproductie. In Maassluis werd begin de twintigste eeuw (1910 -1925) de eerste vensterglasfabriek gebouwd: ‘De Maas’. Hier werd voor het eerst glas geproduceerd volgens het Fourcault-systeem, een revolutionaire stap richting het moderne glas plaatsen zoals wij dat nu kennen.

Handmatige productie tot de twintigste eeuw

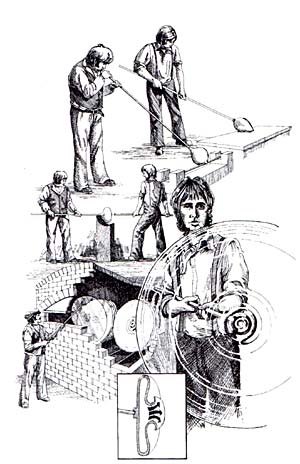

Voor de komst van moderne machines werd vensterglas volledig met de hand gemaakt. Glasblazers gebruikten verschillende technieken om platte ruiten te vormen. Het was zwaar werk dat veel vakmanschap vereiste.

Schijvenglas

Bij deze methode draaide men een gloeiend klompje glas snel rond aan een stang. Door de middelpuntvliedende kracht ontstond een platte schijf met in het midden een verdikking. Ze sneden hier kleine ruitjes uit of paste het glas toe met verdikking in het midden. Dit werd ook wel 'bull’s eye' of ‘butzenglas’ genoemd.

Maan- of kroonglas

In de 14e eeuw ontwikkelde men een verbeterde techniek: het blazen van een glazen bol, die later werd uitgeslingerd tot een grote, platte schijf van wel 1,25 meter doorsnee. De verdikking in het centrale deel was ten opzichte van het veel oudere schijvensysteem aanzienlijk minder. Dankzij het gladdere oppervlak kon dit glas direct worden gebruikt voor ramen.

Cilinderglas

Vanaf de middeleeuwen werd ook gewerkt met lange, geblazen cilinders. Deze werden na afkoeling in de lengte opengesneden en vlakgemaakt in een oven. Zo ontstonden grotere, vlakke glasplaten. Tot kort na de Eerste Wereldoorlog werd deze techniek nog toegepast in Nederland, onder andere bij de Eerste Hollandse Vensterglasfabriek in Maassluis.

Mechanisatie van glasproductie in de 20e eeuw

Aan het begin van de 20e eeuw maakten handmatige technieken plaats voor mechanische productiemethoden. Dat maakte vensterglas goedkoper, groter én constanter van kwaliteit – ideaal voor woningen, auto’s en industrie.

Systeem Lubbers (rond 1900)

In 1900 ontwikkelde de Amerikaan Lubbers een machine waarmee glazen cilinders tot 10 meter lang konden worden getrokken uit een trekschotel met gesmolten glas. Een luchtdichte pijp werd in het glasbad gedompeld en door luchtdruk omhoog getrokken, waardoor een lange cilinder ontstond. Deze werd in de lengte opengesneden en vervolgens vlak gemaakt in een oven. Hoewel het systeem technisch vernieuwend was, werd het nooit grootschalig toegepast. De hoge ontwikkelkosten en de komst van betere technieken maakten het proces overbodig. Lubbers overleed arm en kreeg nooit brede erkenning voor zijn vinding.

Systeem Fourcault (vanaf 1914)

Het Fourcault-systeem werd in 1901 ontwikkeld door Emile Gobbe en verder geperfectioneerd met steun van de Belgische glasfabrikant Emile Fourcault. In 1914 werd de eerste fabriek opgericht die volledig mechanisch vensterglas produceerde. Via een vuurvaste balk met spleet (débiteuse) werd gesmolten glas omhoog getrokken tot een verticale glasband. Deze werd gekoeld tussen met asbest beklede rollen. Hoewel het systeem kampte met problemen als trekgolven en spanningen, was het een mijlpaal in de glasgeschiedenis. De productie vereiste constante temperatuur en grootschalige aanvoer, wat continu productie noodzakelijk maakte. Ondanks zijn beperkingen legde dit systeem de basis voor moderne glasfabricage.

Systeem Pittsburgh (vanaf 1921)

In de VS ontwikkelde Pittsburgh Plate Glass een verbeterd verticaal systeem. Het betekende een grote stap vooruit in machinale glasproductie. In plaats van een drijvende débiteuse gebruikte dit systeem een vaste trekbalk onder het glasoppervlak. Het gesmolten glas werd via deze balk omhoog getrokken, tussen gekoelde boordwalsen die de randen sneller lieten afkoelen. Zo bleef de glasband mooi op breedte, zonder vervorming aan de zijkanten. De glasstrook werd via een achttien meter hoge koelschacht omhoog geleid. De dikte van het glas hing af van de treksnelheid: langzaam leverde dik glas op, sneller trekken gaf dun glas. Het systeem leverde glas van hoge kwaliteit in diktes van 2 tot 15 mm. De kwaliteit was zo hoog dat men sprak van ‘imitatie-spiegelglas’.

Systeem Libbey-Owens (vanaf 1915/1923)

Het Libbey-Owens-systeem, ontwikkeld door Colburn en in productie gebracht in 1915, week af van eerdere methodes door het glas al na 750 mm buigend in horizontale richting te trekken. Hierdoor werd het glas gelijkmatiger gekoeld in een 60 meter lange oven, wat interne spanningen minimaliseerde. Dankzij dit proces ontstond ‘zachter’ glas dat makkelijker te snijden en slijpen was. De methode maakte zowel zeer dun glas (vanaf 0,4 mm) als dikkere platen tot 20 mm mogelijk. Deze techniek bood meer controle over de glasdikte en kwaliteit, en speelde een belangrijke rol in de verdere ontwikkeling van vlakglasproductie.

Spiegelglas: van luxeproduct tot vlakglas

Spiegelglas was ooit hét toppunt van luxe. In 1688 werd in Frankrijk voor het eerst glas uitgegoten en gepolijst tot spiegels. Dit was een mijlpaal in de glasgeschiedenis. Vanaf dat moment was er een onderscheid tussen het goedkopere vensterglas en het hoogwaardige spiegelglas.

Waarom spiegelglas?

Door de opkomst van kastelen, paleizen en luxere woningen groeide de behoefte aan spiegels. Venetië was lange tijd marktleider, tot de Franse koning Lodewijk XIV besloot zélf een spiegelglasfabriek op te richten: ‘La Manufacture Royal des Glaces’. De beroemde Spiegelzaal in Versailles is hiervan het resultaat.

Gieten, slijpen en polijsten

Spiegelglas werd gemaakt door gesmolten glas op een tafel uit te gieten, te walsen en vervolgens aan beide zijden te slijpen en te polijsten. Dit handwerk was intensief: één plaat van 2 x 1 meter kostte weken werk. Toch leverde het grote, vlakke en heldere glas op, ideaal voor spiegels en later ook ramen.

Belangrijke systemen

- Nehou (17e eeuw): In de 17e eeuw introduceerde Lucas de Nehou een methode om gesmolten glas op stalen tafels uit te gieten en uit te walsen. Het ondoorzichtige oppervlak werd daarna geslepen en gepolijst op grote, door stoommachines aangedreven ronde tafels. Dit 'Nehou-systeem' had als nadeel, dat de giettafels als gevolg van de grote hitte van het gesmolten glas gingen werken, waardoor het glas nogal veel onregelmatigheden vertoonde. Daardoor moest er soms wel 25% van een glasplaat worden weggeslepen. Dit leidde tot veel glasverlies. Spiegelglas van 4 mm moest uit een glasplaat van 10 mm geslepen worden.

- Bicherou (1920): verbeterde het proces met walsen. De onderste wals en de tafel waren voorzien van loodrecht op elkaar staande ribbels, waardoor het glas maar weinig contact maakte en zodoende ook weinig vervormde.

- Twin-procédé (1937): In 1937 ontwikkelde Pilkington het Twin-procédé, waarbij spiegelglas als een ononderbroken lint werd gepolijst aan beide zijden voordat het werd gesneden. Dit verbeterde eerdere methodes waarbij slechts één zijde tegelijk werd bewerkt. Deze efficiënte en nauwkeurige productietechniek bleef toonaangevend totdat het floatprocedé het in de jaren daarna overnam.

300 jaar spiegelglas

Spiegelglas bleef eeuwenlang dé standaard voor vlak glas van hoge kwaliteit. Pas in 1959 werd het verdrongen door floatglas, dat veel sneller en goedkoper geproduceerd kon worden.

Moderne productie van vlakglas (floatglas)

Sinds 1959 wordt vrijwel al het vlakglas geproduceerd via het floatprocedé, ontwikkeld door Pilkington. Het resultaat? Groot, perfect vlak glas, zonder de noodzaak van slijpen of polijsten. Floatglas is daarmee dé standaard voor ramen, deuren en gevels.

Wat is floatglas?

Floatglas wordt geproduceerd door zand, kalk, soda en glasscherven te smelten en het vloeibare mengsel over een bad van tin te laten drijven. Daardoor ontstaat een supervlak oppervlak aan beide zijden. Na langzame afkoeling in een koeltunnel en nauwkeurige kwaliteitscontrole wordt het glas gesneden. Dit volautomatische proces levert glas van hoge en constante kwaliteit.

Primaire en secundaire glasfabricage

- Primair: smelten van zand, soda en kalk tot blank of gekleurd basisglas. Met als belangrijkste producten: floatglas, figuurglas en draadglas.

- Secundair: bewerken van basisglas tot glasproducten met andere eigenschappen, denk aan: gehard glas, gelaagd glas, verzilverd glas, isolerend dubbelglas en gecoat glas.

Kenmerken van floatglas

- Glasdiktes van 0,6 tot 25 mm

- Standaardmaten: 3,20 x 6,00 meter

- Productiecapaciteit: ± 600 ton glas per dag

- Geschikt voor toepassingen in woningen, utiliteit en industrie

Gekleurd en gecoat glas

Floatglas kan 'in de massa' gekleurd worden met metaaloxiden. Wanneer men gekleurd glas wil maken, moeten er metaalverbindingen worden toegevoegd:

| Kleur | Toegevoegde verbinding |

|---|---|

| Groen | IJzerverbindingen |

| Geelgroen | Chroomverbindingen |

| Blauw | Kobaltverbindingen |

| Rood | Seleenverbindingen |

| Bruin-violet | Nikkelverbindingen |

| Wijnrood-violet | Mangaanverbindingen |

| Geel | Zilver- of zwavelverbindingen |

| Groenblauw | Koperverbindingen |

Vaak wordt er tijdens het productieproces een metaalcoating aangebracht, direct op het tinbad of in de koeltunnel (on line coating). Dit zorgt voor eigenschappen als zonwering, warmtewering of reflectie, zonder dat de glasstructuur verandert. Deze moderne technieken maken glas plaatsen niet alleen mooier, maar ook functioneler. Daarnaast is het ideaal bij verduurzaming van uw woning.

Glas in de bouw: van farao tot woonhuis

Glas is niet altijd zo vanzelfsprekend geweest als nu. In het oude Egypte had alleen de farao vlakglas, één stel ruiten die hij meeverhuisde tussen zijn zomer- en winterpaleis. In de Romeinse tijd werd glas al gebruikt voor ramen, al was het vaak groenig en hobbelig. De elite gebruikte het in villa’s, badhuizen én volgens sommigen zelfs in een tropische kas van keizer Nero.

Van donker naar licht

In de middeleeuwen werd amper glas gebruikt. Kerken waren donker, massief en hadden kleine openingen met butzenglas. Pas na het jaar 1000 kwam er weer groei, met grotere ramen en het beroemde glas-in-lood. Dit glas bracht kleur, symboliek en Bijbelse verhalen in kloosters en kathedralen. Rond de 14e eeuw maakte blank glas zijn opmars. Het werd verwerkt in het glas-in-loodsysteem en leidde uiteindelijk tot het klassieke kruiskozijn.

De opkomst van vensterglas

In de 17e eeuw zagen we de eerste ruitjes in kruiskozijnen van 10 x 15 cm. Dankzij de ontwikkeling van grotere glasformaten in de 19e eeuw, werd het populaire T-raam mogelijk: twee grote ruiten onder, één bovenlicht erboven. Rond 1900 maakten glasfabrieken het mogelijk om mechanisch geproduceerd vensterglas te leveren in grote maten. Daarmee ontstond glas als bouwmateriaal: voor ramen, gevels en zelfs glazen wanden.

Figuurglas en decoratieve toepassingen

Voor sierglas, zoals figuurglas, werden eerst aparte tafels gebruikt. Duur en bewerkelijk. Pas in 1890 kwam de doorbraak: een walsinstallatie van Chance die scherpe patronen mogelijk maakte. Deze techniek wordt nog steeds gebruikt. Vandaag de dag is glas niet alleen functioneel, maar ook bepalend voor het uiterlijk van uw woning en dankzij moderne technieken ook isolerend, veilig en duurzaam.

Bijzondere glassoorten: veiligheid, sfeer en stijl

Naast standaard floatglas bestaan er talloze bijzondere glassoorten met elk hun eigen functie: decoratief, brandwerend, isolerend of juist voor specifieke toepassingen zoals spiegels of bouwblokken. We zetten de bekendste soorten op een rij:

Figuurglas

Figuurglas is niet doorzichtig, maar wel lichtdoorlatend. Het wordt met een patroon in het oppervlak gewalst, vaak met sierlijke of matte afwerkingen. Ideaal voor badkamers, binnendeuren of privacy-ramen. Moderne technieken maken het mogelijk om ook gehard figuurglas te produceren, wat extra veilig is.

Draadglas

Bij draadglas wordt een draadnet tijdens de productie meegewalst in het glas. Hierdoor blijven scherven bij breuk bijeen. De moderne productie is continu en maakt gebruik van walsen en hoge temperaturen voor optimale hechting. Draadglas kan niet gehard worden en bestaat ook als gepolijste variant, geschikt voor brandvertragende toepassingen met zicht.

Opalineglas

Een combinatie van helder en melkglas. Het verspreidt licht zacht en egaal en wordt vaak gebruikt in verlichtingsarmaturen. Op melkglas kunnen ook kleuraccenten worden aangebracht voor speciale toepassingen.

Antiekglas

Antiekglas is geblazen glas met zichtbare oneffenheden, bellen en kleurvariaties, juist bedoeld om een oud en ambachtelijk karakter te geven. Het wordt vaak gebruikt in restauraties of glas-in-loodramen. Nieuw antiekglas biedt een vergelijkbaar effect, maar met modernere productietechnieken. De fabricagemethode van deze glassoort, die een grote mate van specialistische bekwaamheid vergt, en de beperkte productieserie in dezelfde kleur, vormen de verklaring voor de hoge prijs van antiekglas.Ontspiegeld glas

Dit glas voorkomt hinderlijke reflecties, bijvoorbeeld bij ingelijste foto's of etalages. Door een speciale behandeling of coating wordt het licht verstrooid in plaats van gereflecteerd. Voor toepassing in de bouw bestaat ook een type ontspiegeld glas; floatglas met een zeer speciale coating.

Glazen bouwprofielen

Ook wel bekend als U-profielen: lange, kanaalvormige glasstukken die worden toegepast in onder andere sporthallen, loodsen of trappenhuizen. Ze zijn lichtdoorlatend, isolerend en verkrijgbaar in zonwerende varianten.

Glazen bouwstenen

Glazen bouwstenen bestaan al sinds 1903. Deze holle blokken worden steen voor steen gemetseld en vormen decoratieve en isolerende wanden. Dankzij hun spouw zijn ze warmte- en geluidsisolerend, én brandvertragend. Een glazen bouwsteenwand mag nooit als dragende muur worden toegepast. De wanden dienen vrij te kunnen bewegen en ze moeten daarom als een 'vulmateriaal' worden gezien.

Spiegels

De eerste spiegels waren gepolijste metalen schijven of natuursteen zoals obsidiaan. Later ontwikkelden Romeinen en middeleeuwse glasblazers technieken met glas en metalen lagen. Vandaag de dag worden spiegels geautomatiseerd geproduceerd via een milieuvriendelijk proces. Naast klassieke spiegels zijn er ook kleurspiegels en decoratieve spiegelpanelen beschikbaar.